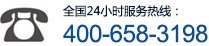

工作原理圖

單傳動(dòng)高壓輥磨機(jī)采用料床擠壓的粉磨原理����。一個(gè)為固定輥��,一個(gè)為活動(dòng)輥�,兩根速度相同.相對(duì)運(yùn)轉(zhuǎn).物料由上部喂料口進(jìn)入.在兩輥縫隙中被高壓力擠壓而粉碎�,從底部排出。

傳動(dòng)部分

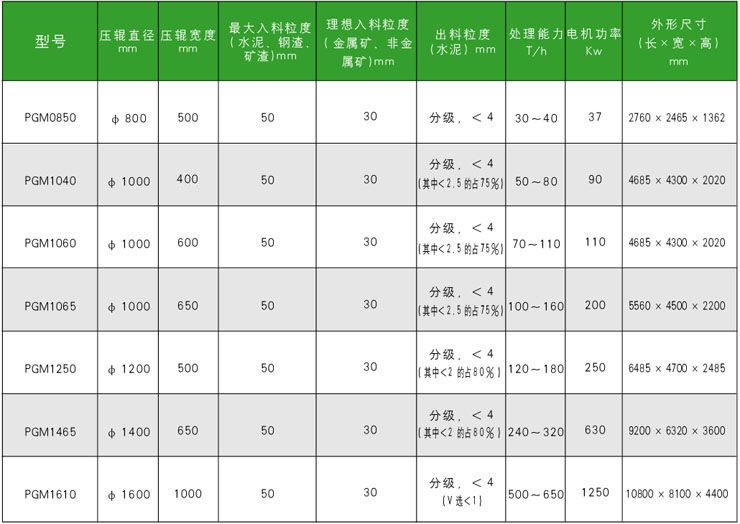

只需一臺(tái)電機(jī)傳動(dòng)���,動(dòng)力由定輥通過(guò)齒系傳給動(dòng)輥.使兩輥完全同步運(yùn)行,無(wú)滑動(dòng)摩擦����,做功全用于物料的擠壓.能耗利率高�����,比傳統(tǒng)高壓輥磨機(jī)裝機(jī)節(jié)電45%。

施壓系統(tǒng)

采用組合彈簧機(jī)械施壓系統(tǒng).使運(yùn)輥避讓靈活,當(dāng)有鐵塊異物進(jìn)入時(shí).彈簧施壓系統(tǒng)直接退讓?zhuān)磻?yīng)及時(shí)�,確保運(yùn)轉(zhuǎn)率高達(dá)95%���;而傳統(tǒng)高壓輥磨機(jī)的避讓需將液壓油通過(guò)管道排出后泄壓.動(dòng)作滯后.易造成輥面損傷或液壓系統(tǒng)故障��。

輥面

輥面采用合金耐磨焊材堆焊而成,硬度可達(dá)HRc58—65����;壓力隨物料多少自動(dòng)調(diào)節(jié)����。既達(dá)到粉碎目的�,又保護(hù)了輥面;動(dòng)輥與定輥同步運(yùn)轉(zhuǎn),無(wú)滑動(dòng)摩擦。因此�,輥面使用壽命遠(yuǎn)遠(yuǎn)高于傳統(tǒng)高壓輥磨機(jī)��。

主要技術(shù)特點(diǎn)

效率高.相對(duì)于傳統(tǒng)破碎設(shè)備產(chǎn)量提高40—50%,PGM1040產(chǎn)量高達(dá)50-100t/小時(shí)�,功率90kW,節(jié)能��。

由于采用單輥傳動(dòng)�,只有一個(gè)電機(jī).能耗低.相對(duì)于傳統(tǒng)雙傳動(dòng)輥磨機(jī)降低功耗20—30%。

單電機(jī)傳動(dòng).兩輥的同步性好.輥磨損低,輥面采用耐磨堆焊技術(shù),輥耐磨性好,易于維護(hù)��。

運(yùn)轉(zhuǎn)率高�����,95%以上�,結(jié)構(gòu)簡(jiǎn)單.設(shè)計(jì)科學(xué)�����,采用高壓彈簧組加壓�����,工作壓力隨彈簧壓縮量及時(shí)自動(dòng)調(diào)整,無(wú)故障點(diǎn)。

自動(dòng)化程度高����,易于調(diào)節(jié).無(wú)液壓系統(tǒng).故障率低�。

輥面采用合金耐磨焊材堆焊而成,硬度高,耐磨性好��;彈簧壓力來(lái)自物料的反作用力.壓力始終平衡��,既達(dá)到粉碎目的.又保護(hù)了輥面:動(dòng)輥與定輥之間通過(guò)齒系嚙合傳動(dòng)�,速度完全同步.避免了物料與輥面的滑動(dòng)摩擦�����。因此.使用壽命遠(yuǎn)遠(yuǎn)高于雙傳動(dòng)輥壓機(jī)���。

結(jié)構(gòu)緊湊,占地面積小。

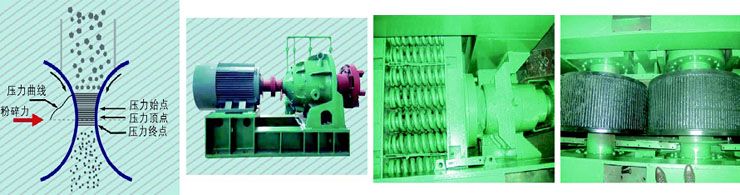

技術(shù)參數(shù)

單傳動(dòng)高壓輥磨機(jī)與傳統(tǒng)高壓輥磨機(jī)對(duì)比

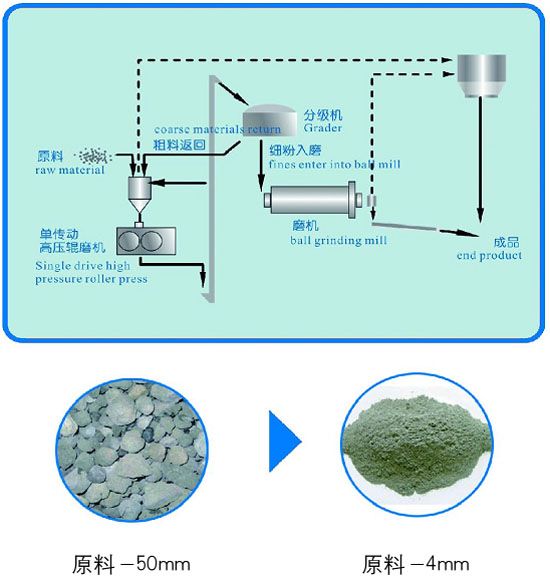

單傳動(dòng)高壓輥磨機(jī)預(yù)粉磨工藝流程圖

水泥�、礦渣��、鋼渣預(yù)粉磨

“多破少磨.以破代磨”即預(yù)粉磨.已成為管磨生產(chǎn)工藝提產(chǎn)降耗的主流技術(shù),單傳動(dòng)高壓輥磨機(jī)作為目前預(yù)粉磨節(jié)能設(shè)備,可將物料碎至-4mm或-0.5mm,其中0.08mm占30%以上,使用球磨機(jī)產(chǎn)量提高50-100%,系統(tǒng)粉磨電耗降低15-30左右�。

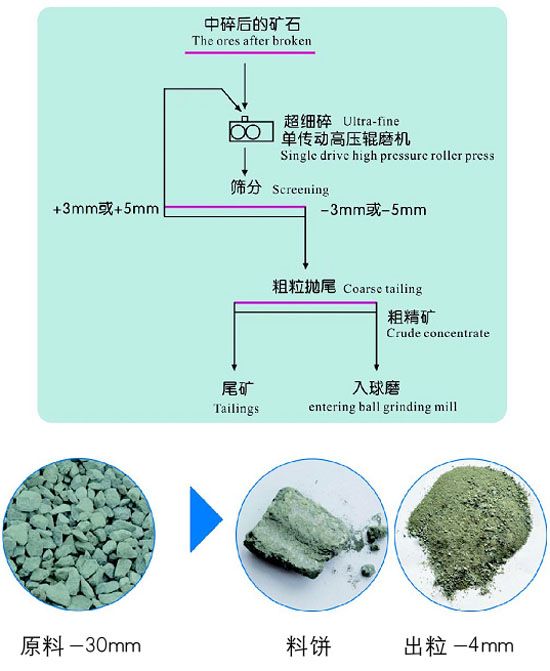

單傳動(dòng)高壓輥磨機(jī)金屬礦超細(xì)碎工藝流程圖

金屬礦超細(xì)碎

礦石通過(guò)兩輥間隙時(shí).被高壓力碾成細(xì)粒一5mm或-3mm及大量粉末狀.由于有用礦物與脈石的合界面的結(jié)合力較弱���,容易產(chǎn)生疲勞斷裂或產(chǎn)生微裂紋和內(nèi)應(yīng)力.部分的結(jié)合界面也會(huì)完全解離����。

由于高壓輥磨機(jī)出料細(xì)粉含量高.并且多沿解理面破碎�,同時(shí)具備這兩大優(yōu)勢(shì).與常規(guī)破碎相比.破碎產(chǎn)品連生體比例降低.其拋尾效果好.粗精礦品位和拋度產(chǎn)率均大幅提高。

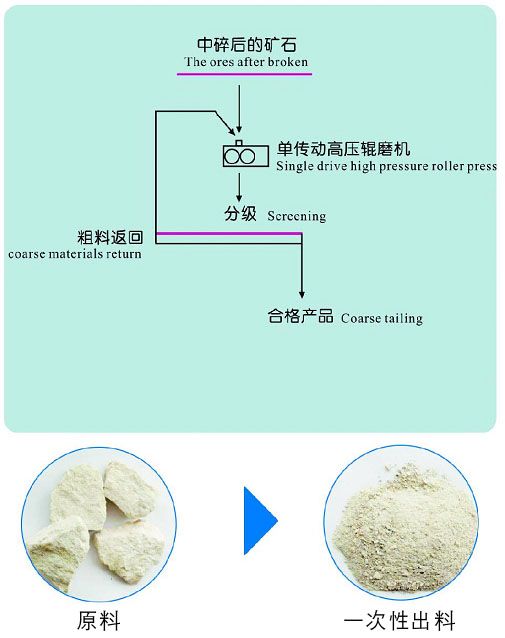

單傳動(dòng)高壓輥磨機(jī)非金屬礦應(yīng)用工藝流程圖

非金屬礦制粉

與傳統(tǒng)制粉設(shè)備相比.單傳動(dòng)高壓輥磨機(jī)具有單機(jī)產(chǎn)能大、能耗低�、磨耗少.鐵污染少的優(yōu)點(diǎn)����;產(chǎn)品細(xì)度可控制在20目-120目,可取代球磨機(jī),可創(chuàng)全新制粉工藝��。

業(yè)務(wù)電話(huà):0536-3127188

業(yè)務(wù)電話(huà):0536-3127188